引言

隨著工業自動化的快速發展,無序抓取技術成為智能制造中的核心挑戰之一。傳統的示教編程機器人難以應對復雜場景中散亂堆疊、多變的工件抓取需求,而基于3D視覺的引導技術通過實時感知、姿態推理和路徑規劃,賦予機器人“手眼協同”能力,逐步解決了非結構化場景下的柔性化操作難題。本文從技術原理、應用場景、挑戰與解決方案等角度,系統分析3D視覺引導無序抓取的技術進展與實踐價值。

一、關鍵技術解析

1.三維感知與重建技術

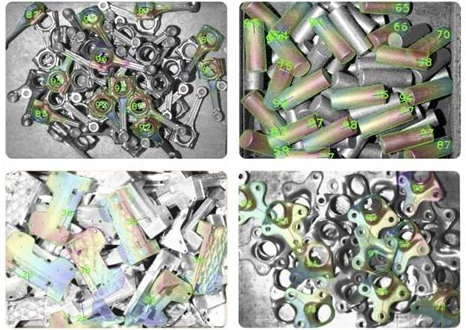

無序抓取的核心在于精準獲取工件的三維空間信息。通過3D相機(如激光振鏡立體相機、RGB-D相機)采集點云數據,結合多傳感器融合技術,實現高精度三維重建。例如,機器人的解決方案通過點云匹配與實例分割,準確定位光伏接線盒的抓取位姿,處理節拍可控制在3秒以內。同時,針對金屬反光、遮擋等問題,采用圖像重光照模型(如NRUNet)優化深度估計,提升成像質量。

2.抓取規劃與路徑優化抓取規劃分為兩類技術路線:

3.手眼標定與姿態估計

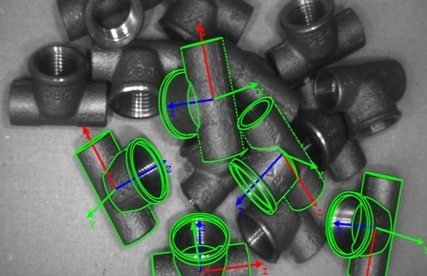

手眼標定是視覺與機器人坐標系對齊的關鍵。深圳大學團隊采用4點SVD分解法,通過特征點匹配快速求解轉換矩陣,并結合法向量與機器人基坐標系的關系生成抓取姿態(OAT參數)。此外,基于點云聚類分割和平面擬合的方法,可適應無紋理工件的位姿估計需求。

二、典型應用場景

1.光伏組件生產

在接線盒安裝與鋁邊框上料環節,協作機器人利用激光振鏡相機實現動態避障與點云匹配,支持多種類型接線盒(如O型、U型)的無序抓取,成功率超99%。針對型材正反面放置異常問題,采用兩端拍攝融合技術提升定位精度。

2.汽車零部件分揀

活塞桿等復雜工件因表面反光、堆疊遮擋難以抓取,3D視覺系統通過多目伺服技術與三維點云重建,結合避碰算法優化抓取路徑,解決了傳統工裝無法適配多品種零件的問題。

3.電子行業柔性裝配

在芯片、連接器等微小零件的無序分揀中,高精度3D相機(亞毫米級)結合超級AI模型,支持多品種混合來料的實時識別與抓取,顯著降低人工干預需求。

三、技術挑戰與創新突破

1.復雜環境適應性

2.算法效率與精度平衡

3.末端執行器設計

專用手抓(如帶傾角夾具)與抓取算法強耦合。熵智科技的固定傾角設計通過機械結構簡化控制邏輯,而ISRA的伺服電機調傾角方案則增強靈活性,兩者均顯著提升深料框抓取覆蓋率。

四、未來發展趨勢

智能化與泛化能力提升結合自監督學習與遷移學習,減少對標注數據的依賴,推動算法向多場景泛化。

高動態成像技術突破開發抗反光、高幀率的3D相機,如基于事件相機的動態場景捕捉,以應對快速移動工件的抓取需求。

人機協作與多機器人協同在裝配、碼垛等場景中,3D視覺系統將實現人與機械臂的安全交互,以及多機器人任務分配優化,提升整體產線效率。

結論

3D視覺引導的無序抓取技術正逐步突破工業自動化的“柔性瓶頸”,其在光伏、汽車、電子等領域的成功應用驗證了其技術可行性與經濟價值。未來,隨著算法優化與硬件迭代,該技術將進一步向醫療、農業等非工業場景拓展,成為智能機器人生態的核心支柱之一。