一. 手眼標定精度:誤差傳遞與系統性問題

您已經精準地指出了問題的核心:誤差的傳遞與放大。手眼標定不是一個孤立的步驟,而是一個系統性工程。

深化分析與解決思路:

1.標定數據的質量優于數量:

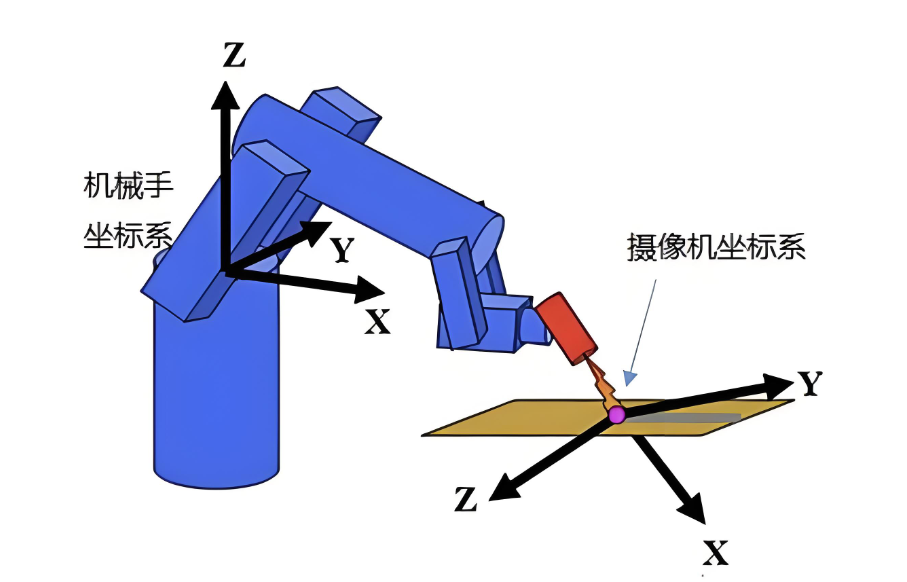

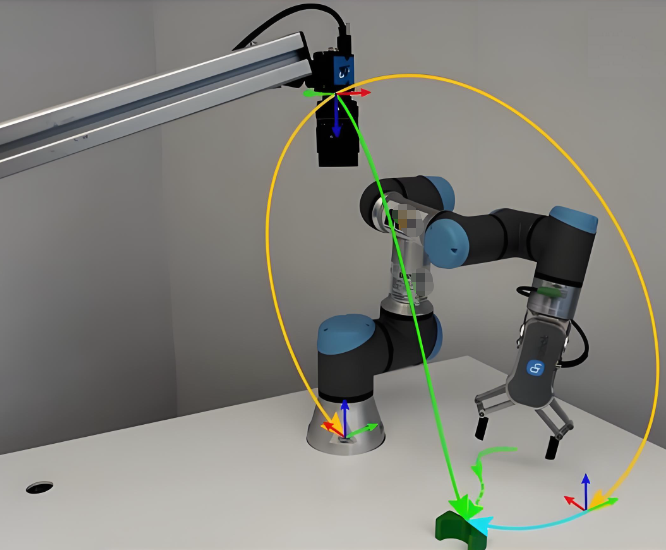

充分覆蓋工作空間: 標定時,應讓機器人帶動標定板(Eye-to-Hand)或相機(Eye-in-Hand)盡可能覆蓋整個待測工作空間,包括各個角落和不同的深度。

多樣化的姿態: 標定板相對于相機需要有足夠多的旋轉和平移變化,特別是繞光軸方向的旋轉,這對于求解旋轉矩陣至關重要。

自動數據篩選: 在采集過程中或采集后,自動剔除模糊、過曝、欠曝或角點提取不準確的圖像。

2.“機器人精度”是關鍵瓶頸:

①先進行機器人標定: 在視覺系統標定前,先對機器人進行全工作空間范圍內的精度標定(如使用激光跟蹤儀),補償其幾何參數誤差。這是提升手眼標定精度的最有效手段之一。

②使用高精度外部測量設備: 在極端追求精度的場景下,可以使用激光跟蹤儀等設備直接測量標定板在機器人底座坐標系下的真實位姿,從而繞過機器人自身的定位誤差。但這成本高昂,流程復雜。

3.引入您提到的“閉環驗證與補償”:

流程:

① 完成初始手眼標定 T_cam_base。

② 讓機器人移動到工作空間內多個(尤其是邊緣的)驗證點。

③ 相機觀察一個固定在場景中的物體(或另一個標定板),通過視覺測量計算出該物體在相機坐標系下的位姿 P_obj_cam。

④ 利用 T_cam_base 將其轉換到底座坐標系:P_obj_base = T_cam_base * P_obj_cam。

⑤ 同時,通過機器人讀數可知工具末端相對于底座的位姿 T_tool_base,而工具與物體的相對關系 P_obj_tool 是固定的、已知的。因此,物體的理論位姿為 P'_obj_base = T_tool_base * P_obj_tool。

⑥ 比較 P_obj_base 和 P'_obj_base 的偏差。這個偏差就是手眼標定的誤差。

⑦ 基于多個驗證點的誤差,可以建立一個空間誤差補償表或擬合一個誤差模型,對未來的視覺測量結果進行實時補償。

二. 環境光與溫度穩定性:構建魯棒的物理系統

這是將實驗室原型轉化為工業可用的關鍵一步,核心思想是隔離、穩定和適應。

深化分析與解決思路:

1.光學防護 - 主動與被動結合:

被動防護:

機械外殼: 不僅防塵、防油,更重要的是設計遮光結構,如遮光罩、迷宮式光闌,從物理上阻擋大部分環境光直接照射到被測物或相機鏡頭。

偏振片: 對于金屬、玻璃等反光表面,使用偏振鏡可以有效抑制鏡面反射,提升圖像質量。

濾光片: 您提到的970nm近紅外光是絕佳選擇。配合相應的帶通濾光片,只允許以光源波長(如970nm±10nm)為中心的很窄波段的光線進入相機,可以幾乎完全剔除可見光的干擾。

主動防護:

2.熱管理與機械穩定性:

溫度控制:

抗振設計:

三. 點云數據處理鏈路延遲:端到端的優化

在高速應用中,“實時性”就是生命線。優化需要貫穿整個數據流水線。

深化分析與解決思路:

1.傳感器端預處理(減輕主機負擔):

FPGA的威力: 這是目前最主流和有效的技術。在相機內部或一個獨立的采集卡上使用FPGA,可以實時完成:

2.數據傳輸優化:

3.算法與計算平臺優化:

并行計算架構:

算法輕量化:

降采樣: 在精度允許的情況下,首先對點云進行體素網格降采樣,大幅減少點數。

簡化模型: 如果只是進行簡單的抓取,可能不需要完整的、密集的點云。只需提取工件的關鍵特征(如平面、棱邊、圓心)即可完成任務,計算量大大降低。

使用傳統輕量算法或輕量級神經網絡,權衡精度與速度。

四.總結

這三個共性問題揭示了系統集成的本質:它不是一個簡單的“拼接”工作,而是一個需要從機械、光學、電氣、控制到軟件算法進行全棧式協同設計和深度優化的系統工程。

成功解決這些問題的系統,才能從“理論上可行”走向“生產中可靠”。

3D 視覺引導:破解工業自動化難題的通用解決方案